2025年高效稀土永磁电机技术研究报告

摘要: 在新能源汽车、航空航天、机器人及国防工业快速发展的背景下,高效稀土永磁电机作为核心动力部件,其性能直接影响整体系统的能效水平。本报告深入剖析了高效稀土永磁电机的设计理论、材料选择、工艺优化及其与效率之 ...

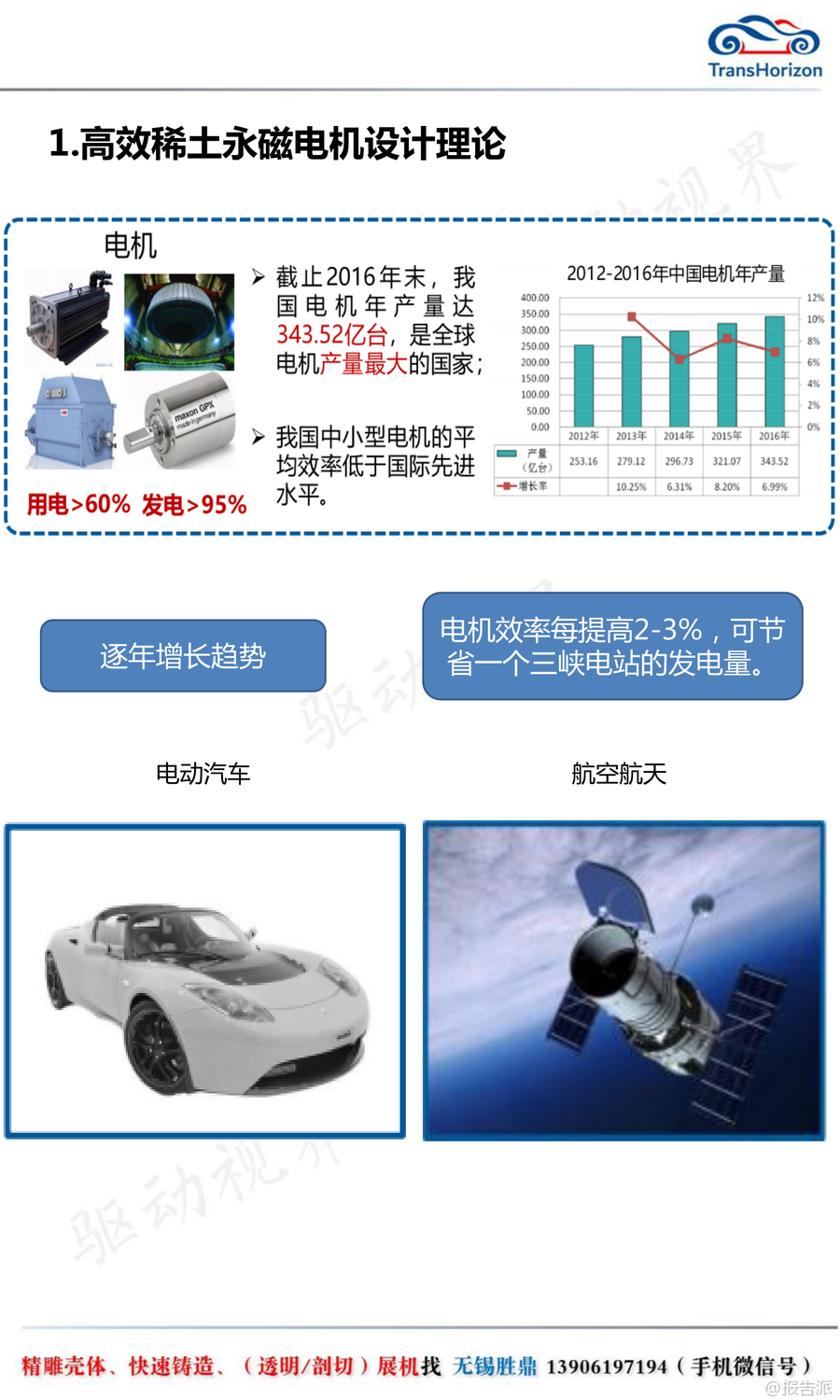

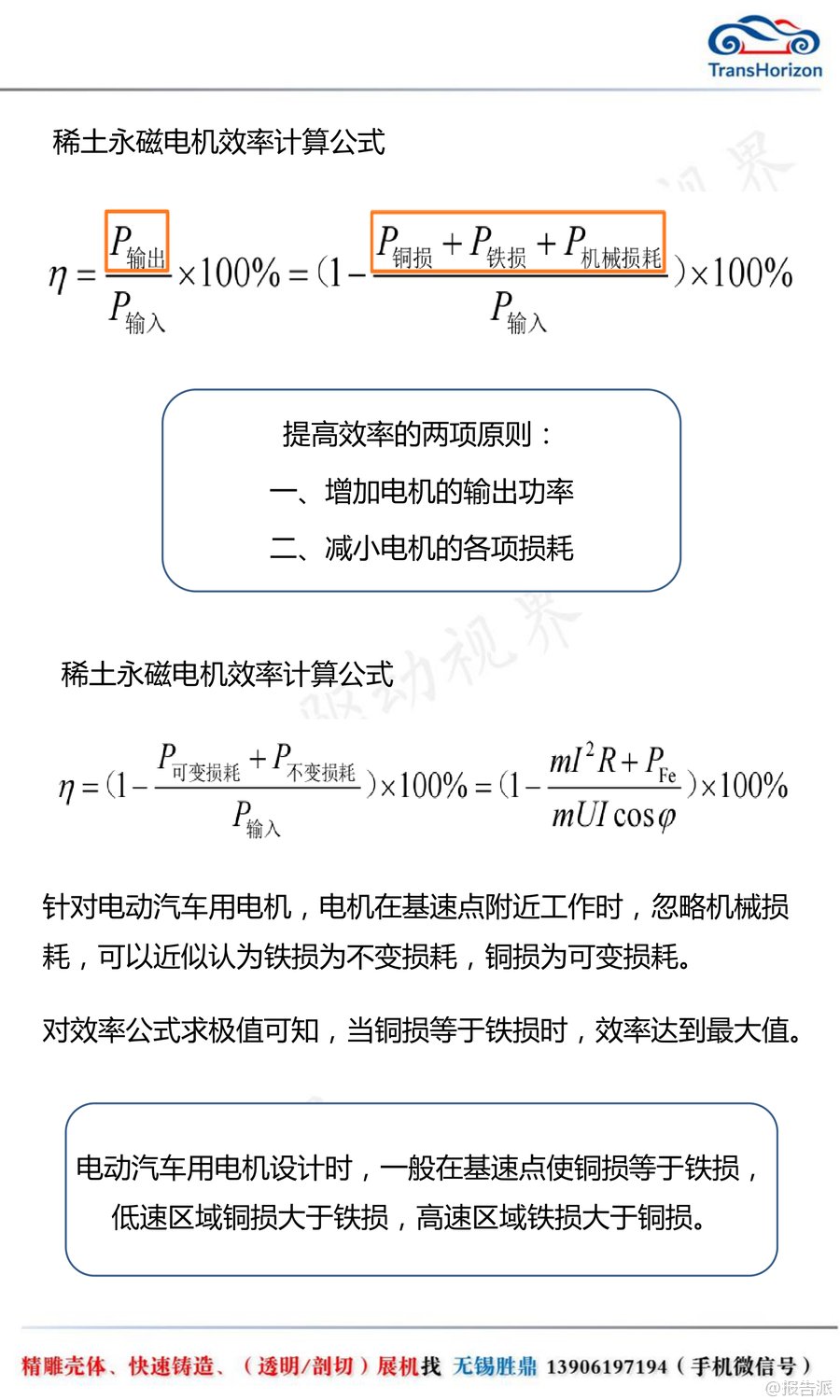

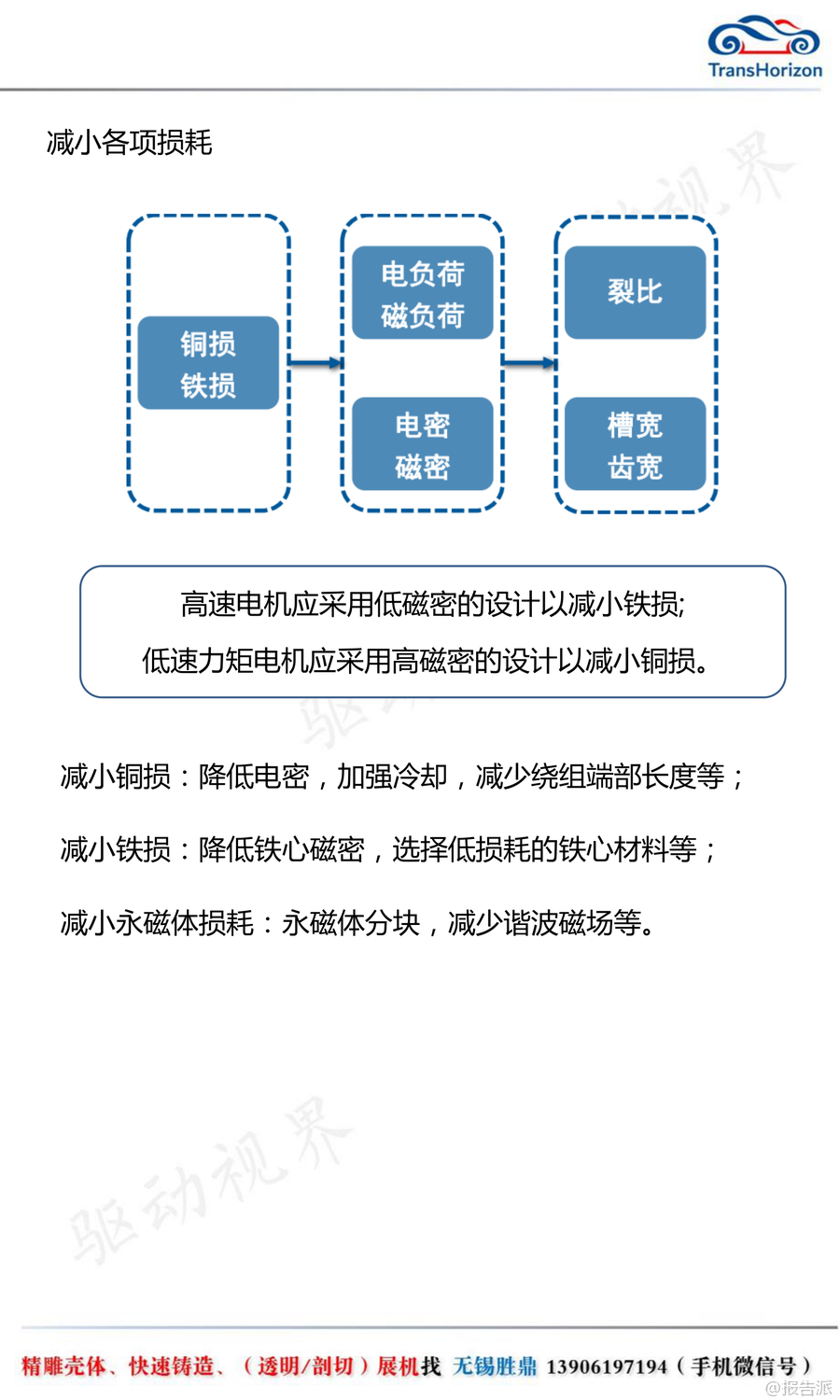

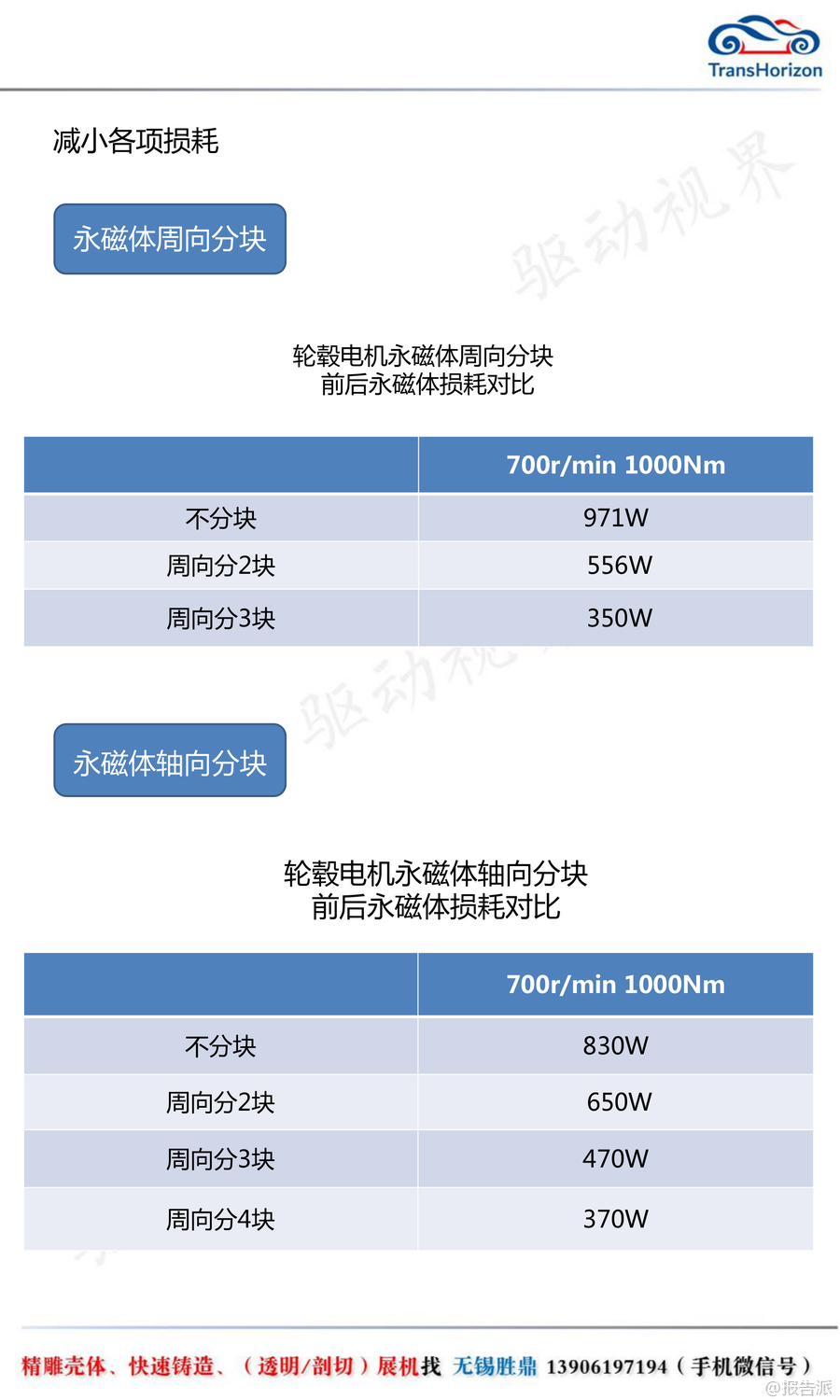

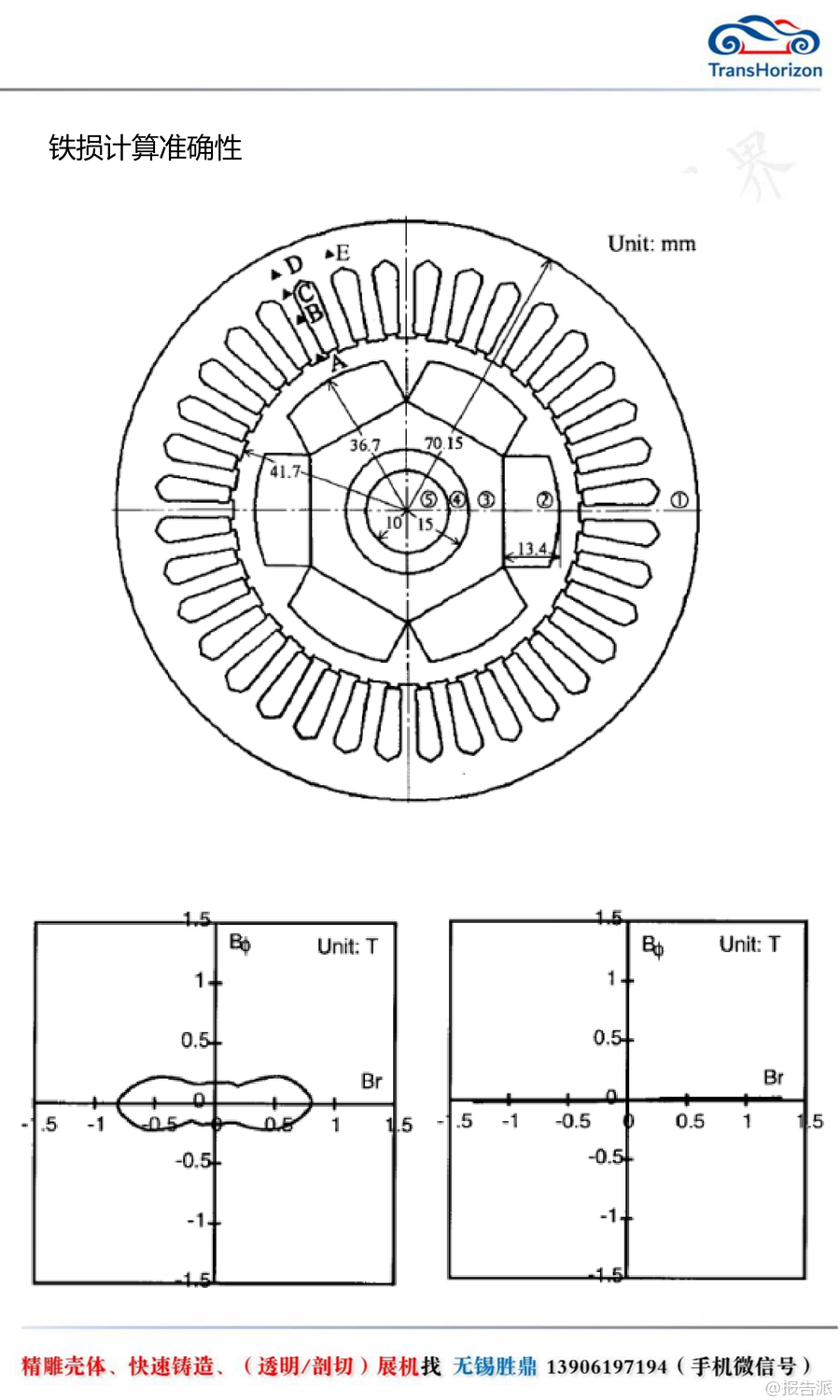

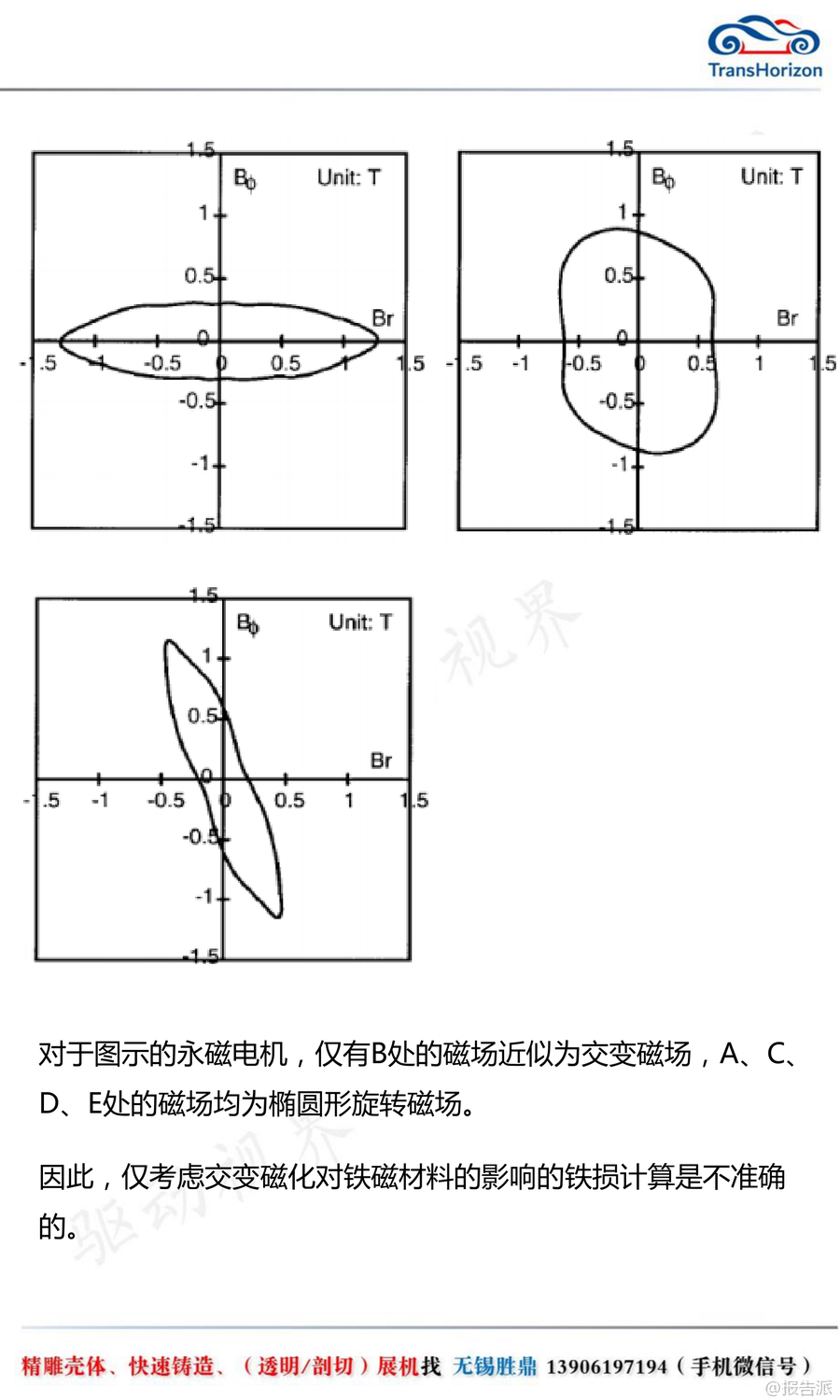

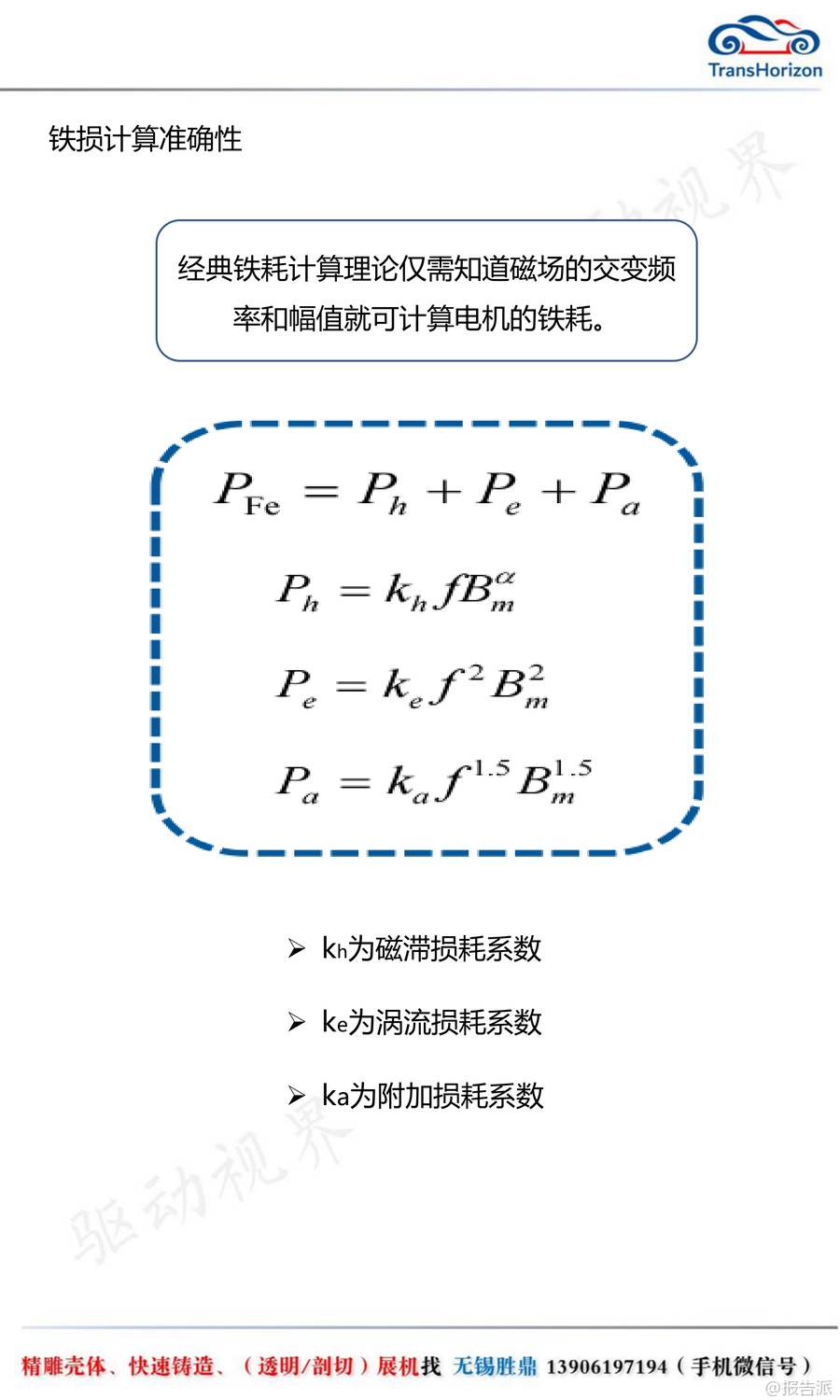

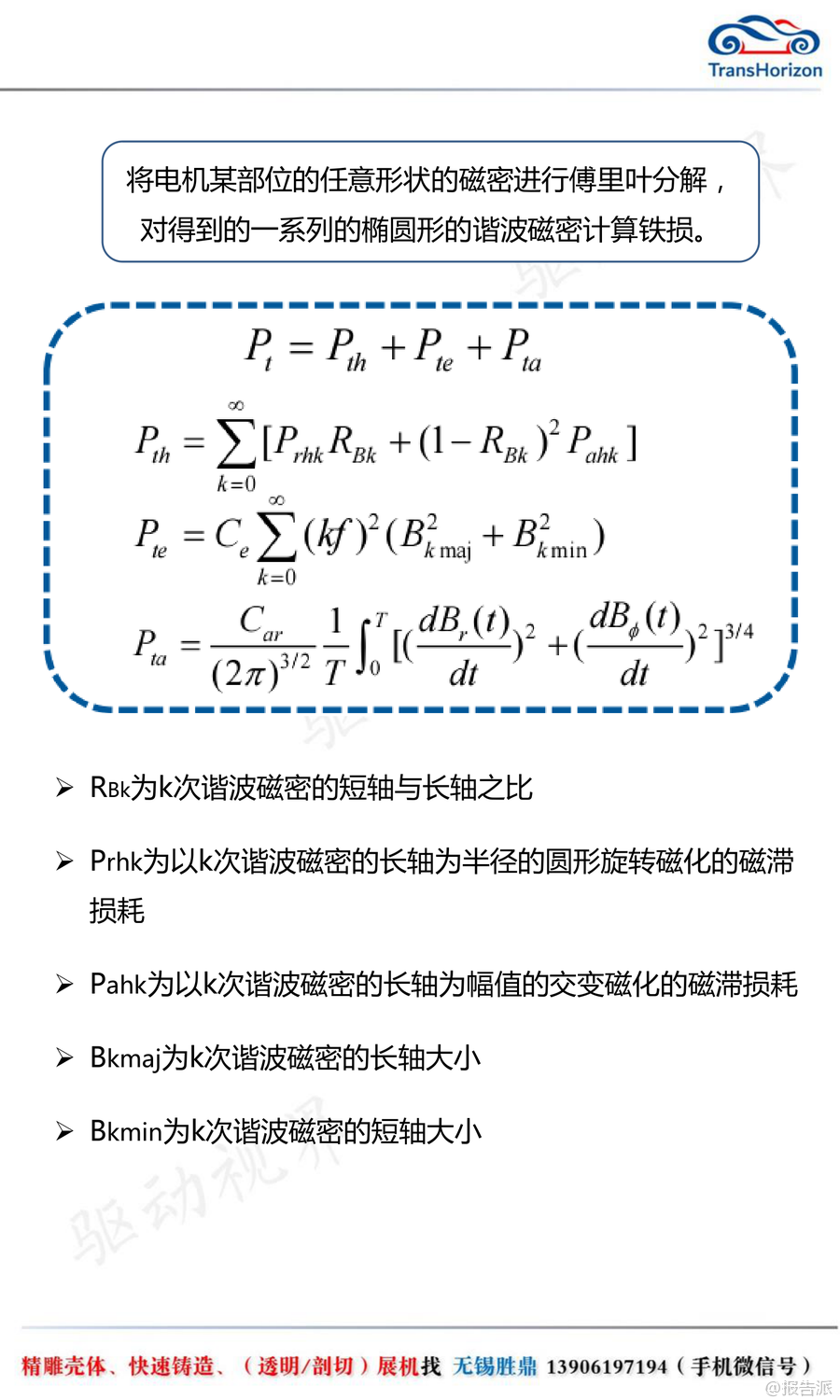

| 在新能源汽车、航空航天、机器人及国防工业快速发展的背景下,高效稀土永磁电机作为核心动力部件,其性能直接影响整体系统的能效水平。 本报告深入剖析了高效稀土永磁电机的设计理论、材料选择、工艺优化及其与效率之间的关系,揭示了未来电机技术发展的关键路径。 首先,电机效率的提升具有巨大的社会经济效益。 研究表明,电机效率每提高2%-3%,全国范围内的节能量相当于一个三峡电站的年发电量。 在电动汽车领域,电机设计的核心目标是实现高效率与高功率密度的平衡。 通过理论推导可知,当铜损等于铁损时,电机效率达到峰值。 因此,在基速点附近设计电机时,通常使铜损与铁损相等;低速区以铜损为主,高速区则铁损占优。 为此,高速电机宜采用低磁密设计以抑制铁损,而低速大扭矩电机则应提高磁密以降低铜损。 在结构设计方面,内置式永磁转子相比表贴式可额外提供磁阻转矩,显著提升总输出转矩。 结合最大转矩电流比(MTPA)控制策略,可在相同电流下获得更高转矩输出,从而提升功率密度和系统效率。 此外,采用Halbach永磁体结构不仅能增强气隙磁密、减少谐波,还具备磁自屏蔽特性,有利于进一步提升电机性能和可靠性。 材料的选择对电机效率同样至关重要。 冷轧硅钢片、软磁复合材料(SMC)和铁基非晶合金各有优劣。 其中,SMC材料适合用于结构复杂或高频运行的电机,如横向磁通电机和爪极电机,其各向同性和低涡流损耗优势明显;而非晶合金虽难以加工,但其铁心损耗仅为硅钢片的5%~15%,特别适用于电动车驱动电机、高速电主轴等高频应用场景。 工艺环节也不容忽视。 硅钢片的冲剪、压装过程若处理不当,会导致片间短路、应力增加,进而引起铁损上升。 采用键槽固定替代热套工艺可有效缓解应力带来的磁性能下降。 永磁体表面镀层工艺中,环氧镀层因其绝缘性好、环保性强,能显著降低涡流损耗,优于传统金属镀层。 绕组工艺上,Hairpin(发卡式)绕组凭借高槽满率(可达70%以上)、短端部和良好散热能力,已成为主流趋势。 丰田第四代Prius和雷米HVH250系列电机的成功应用证明,该技术可大幅提升功率密度和输出性能。 综上所述,高效稀土永磁电机的技术进步依赖于多维度协同优化——从电磁设计、材料创新到精密制造工艺的全面提升。 随着新能源汽车对能效要求的不断提高,未来电机将朝着更高效率、更高功率密度、更低损耗的方向持续演进,为全球节能减排目标作出重要贡献。 出品方:QDSJ 发布时间:2025年 文档页数:4页

|

推荐文章

2

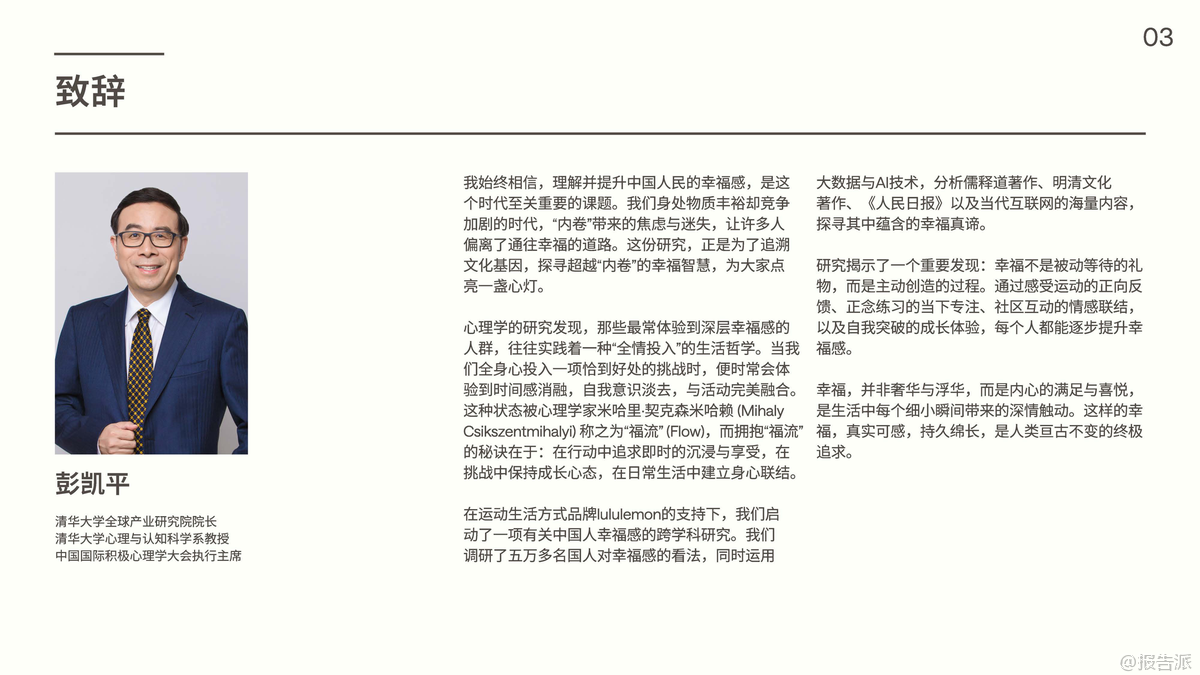

2025年中国人幸福感研究报告

资讯

23人已阅读

3

2025年基于CXL方案的AI应用研究

资讯

16人已阅读

4

2025年药物政策发展维度报告

资讯

27人已阅读

5

2025年人形机器人产业发展报告

资讯

38人已阅读

6

2025年中国钢铁行业转型金融报告

资讯

29人已阅读

7

2025年中国社保体系改革前瞻报告

资讯

23人已阅读

8

2025年欧盟全球地位观察报告

资讯

30人已阅读

9

2025年混合云网络安全韧性白皮书

资讯

27人已阅读

10

2025年网页到应用转化路径研究报告

资讯

31人已阅读

数据图表

2

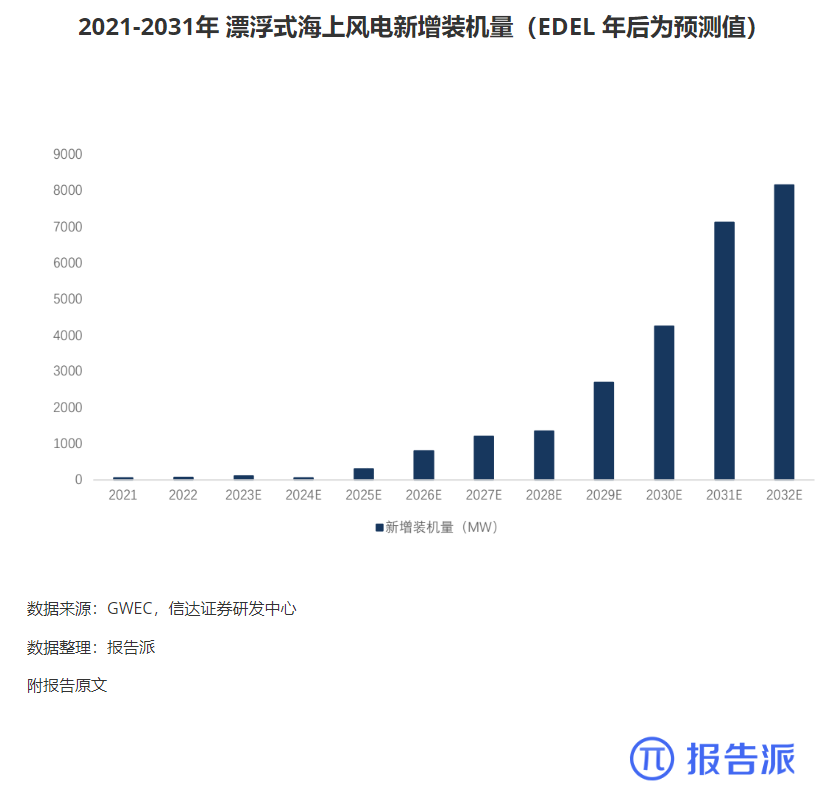

2011-2031 年全球海上风电装机量(含预测)

行业数据

1656人已阅读

3

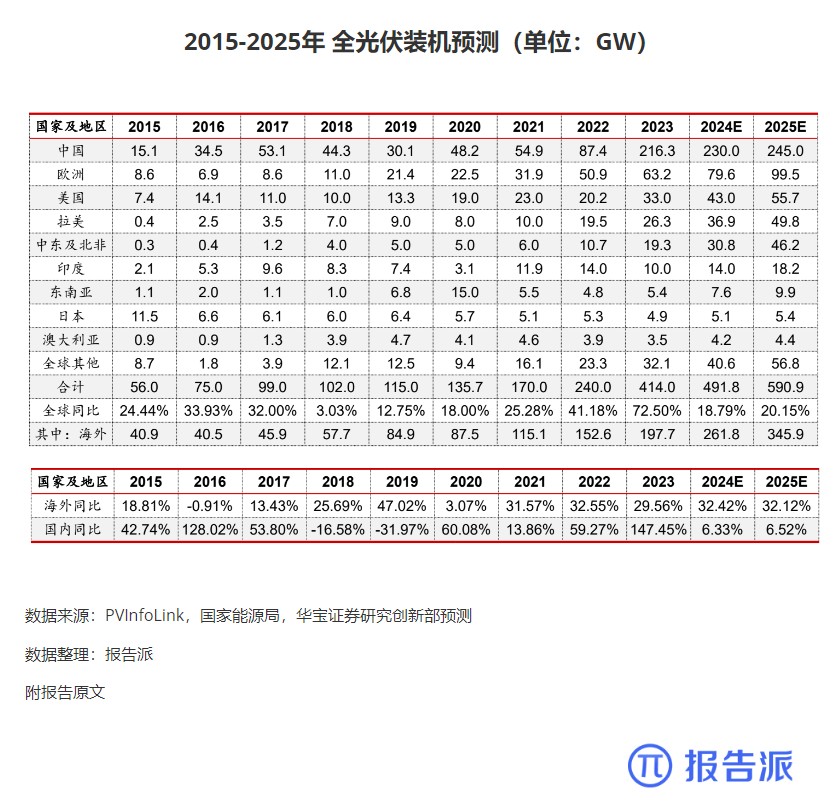

2015-2025年 全光伏装机预测(单位:GW)

市场规模

1876人已阅读

4

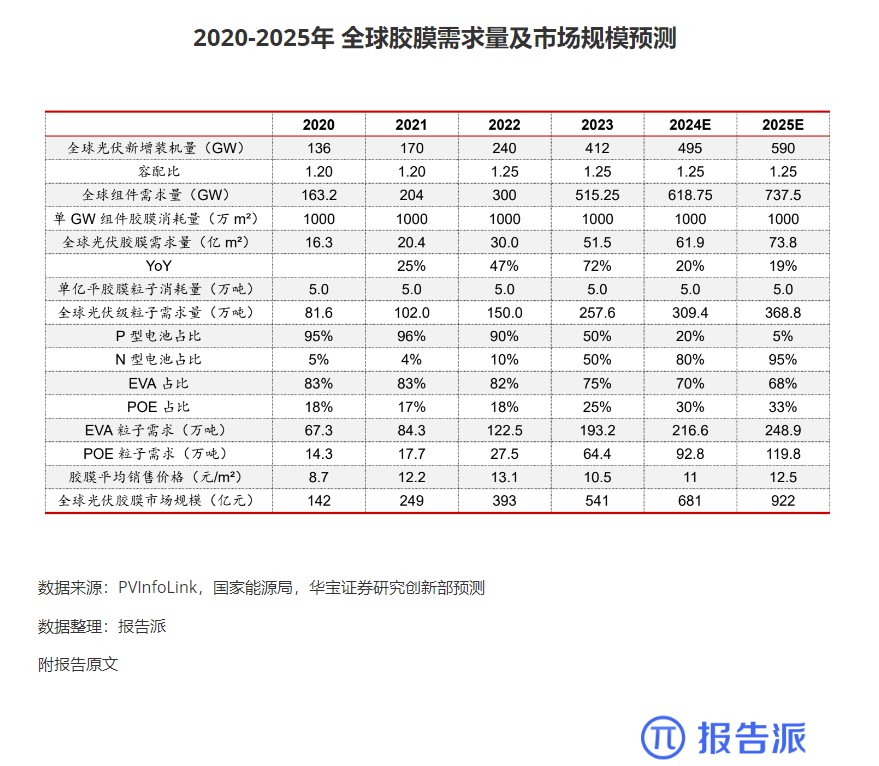

2020-2025年 全球胶膜需求量及市场规模预测

市场规模

1800人已阅读

5

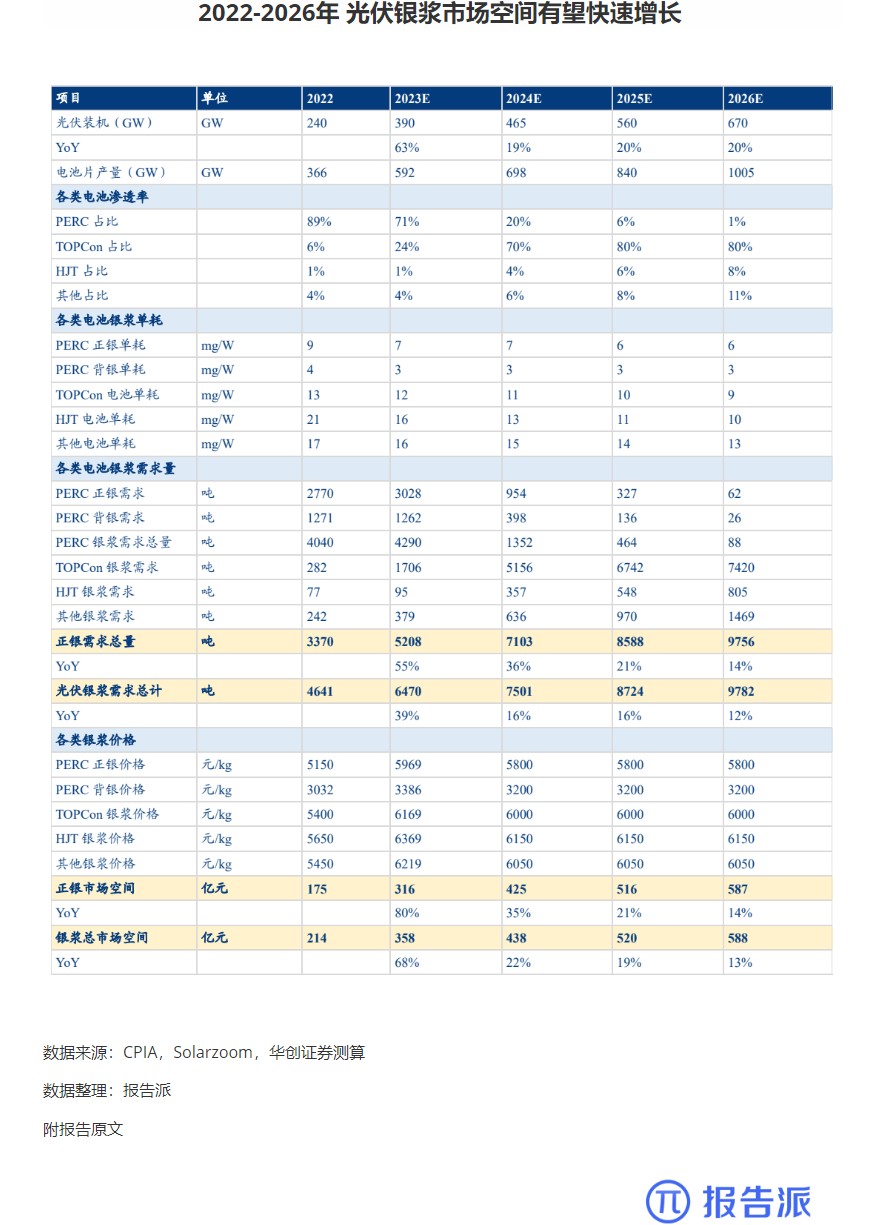

2022-2026年 光伏银浆市场空间有望快速增长

市场规模

1862人已阅读

6

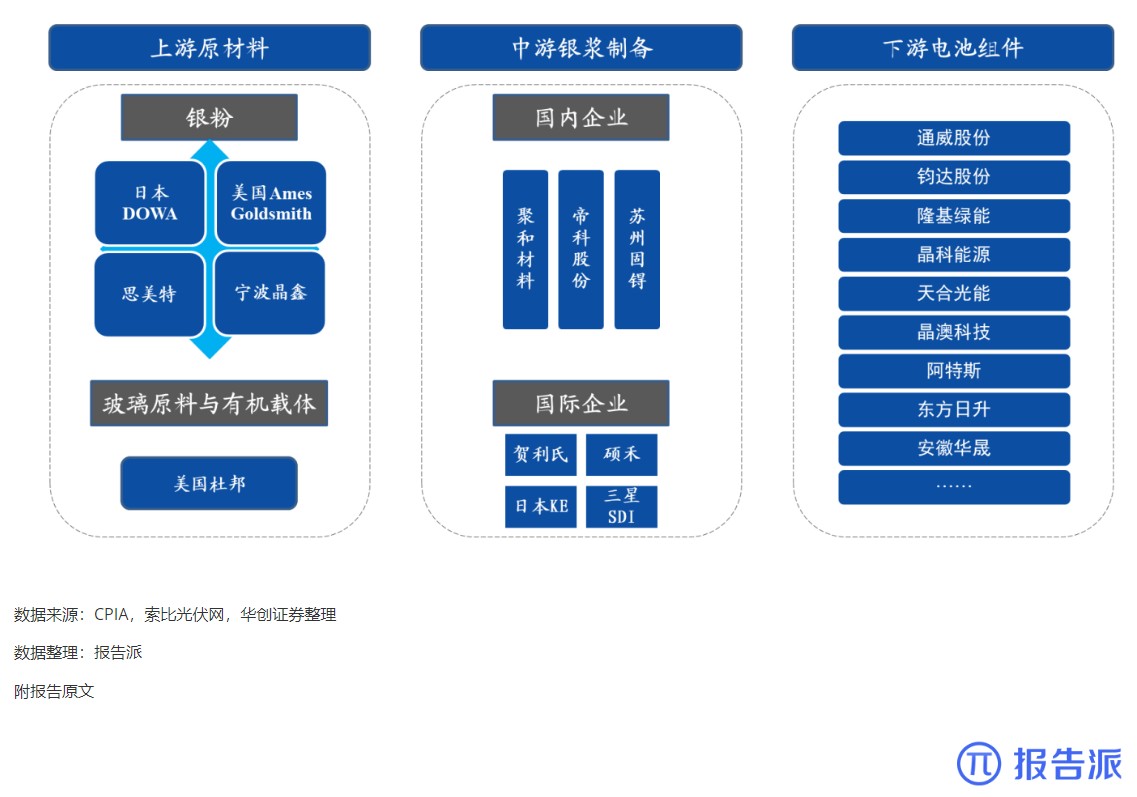

光伏银浆产业链相对简单

技术工艺

1763人已阅读

7

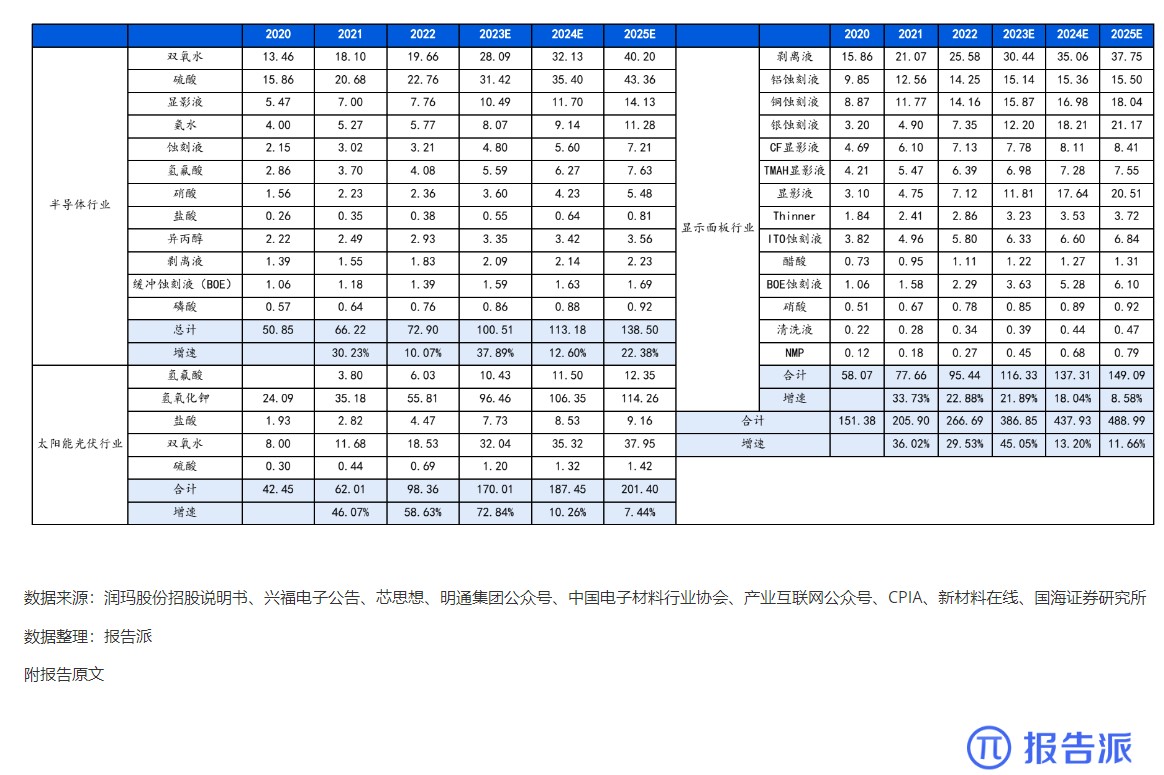

2020-2025年 我国湿电子化学品需求预测(万

市场规模

1747人已阅读

8

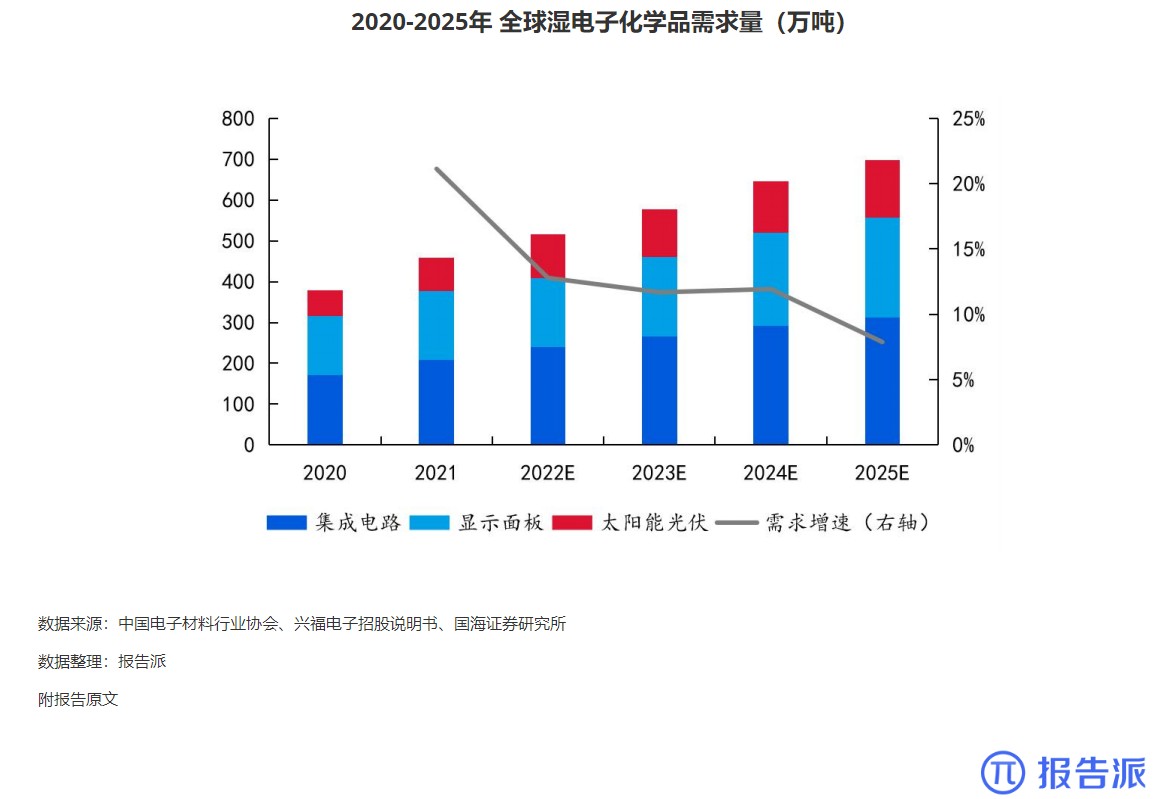

2020-2025年 全球湿电子化学品需求量(万吨

市场规模

1876人已阅读

9

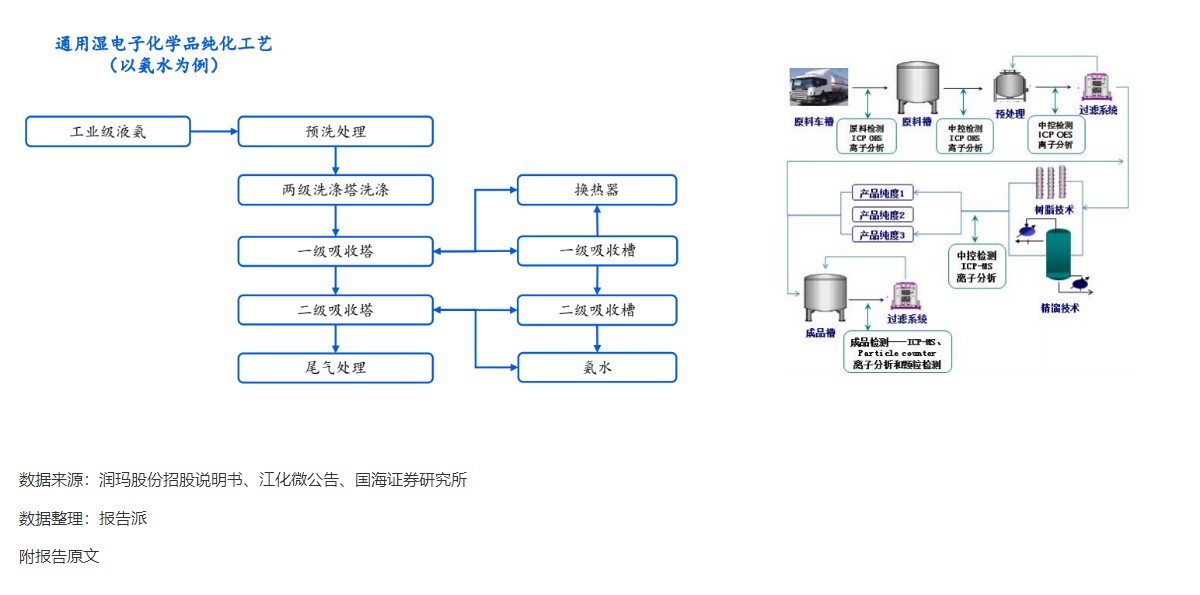

通用湿电子化学品纯化工艺

技术工艺

1613人已阅读

10

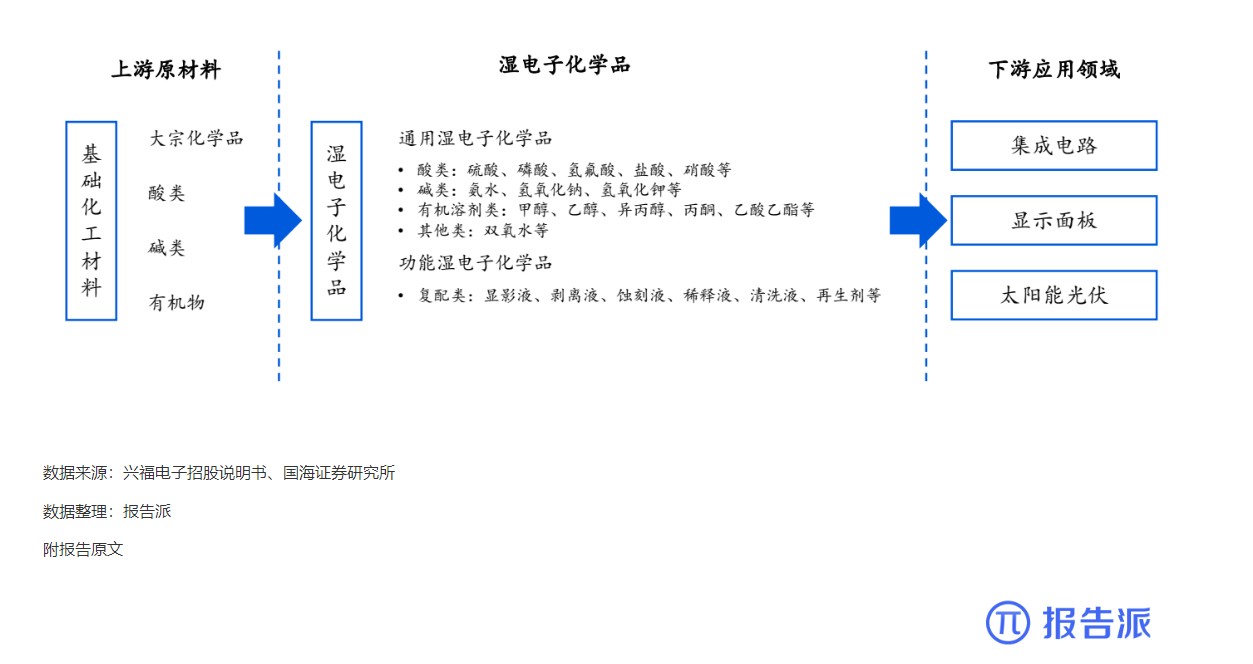

湿电子化学品上下游产业链基本情况

技术工艺

1887人已阅读

热门数据

1

2024年1—2月份规模以上工业增加值增长7.0%

2024-03-22

2

截至2023年底我国累计建成充电基础设施859.

2024-03-22

3

2024年3月21日人民币 NDF 远期合约汇兑美元

2024-03-21

4

2024年1—2月份能源生产情况

2024-03-21

5

2024年2月银行结售汇和银行代客涉外收付款

2024-03-21

6

2024年3月韩国方便面出口2.3万吨,同比增加

2024-03-21